随着一体化压铸在新能源汽车中的兴起,模具温度控制的重要性进一步凸显。同时在3C等行业,温度控制也同样是决定良率与效率的关键。

Raythink燧石压铸模温热成像在线监测系统,打造了一个集“感知-决策-执行”于一体的工艺闭环平台。该方案通过对压铸过程中模具温度的实时监测与全程工艺追溯,使模具温度可视、缺陷可控、工艺数据可追溯,有力助推压铸企业实现智能化转型升级。

一、行业痛点

1、生产质量不稳定,产品缺陷率高

模具生产过程中易出现流痕、裂纹、气孔等多种缺陷,严重影响产品合格率与客户满意度,缺乏有效手段进行实时防控与根源追溯。

2、生产过程不透明,调控依赖人工经验

工艺参数调整过度依赖人员经验,调试周期长、稳定性差,难以实现精准控制和快速优化。

3、能耗浪费严重,生产成本高

喷涂剂、冷却水等关键工艺介质用量缺乏精准控制,冷却效率不稳定,易造成资源浪费,影响工件质量。

4、非计划停机频繁,生产效率低

因工艺试错、设备故障、温度调控不稳定等因素导致设备停机,生产连续性差,造成非生产性损失。

5、缺乏过程数据支撑,审计合规难

关键温度数据未实现系统化记录与留存,难以满足客户审核与质量追溯要求。

二、方案简介

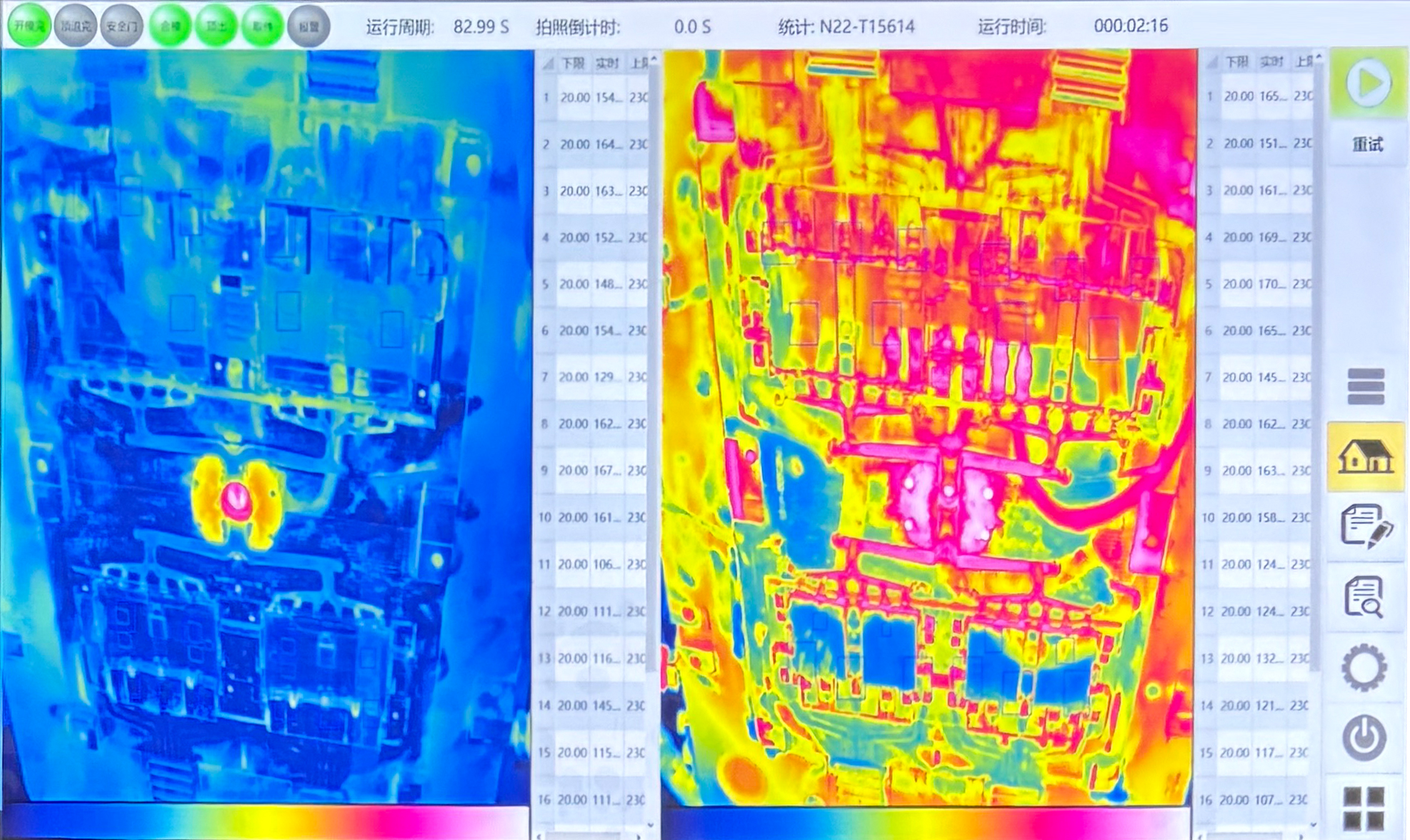

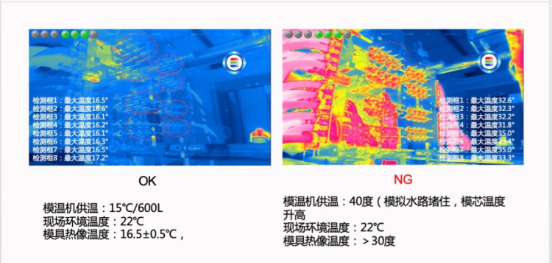

Raythink燧石压铸模温热成像在线监测系统采用防爆外壳设计,可与压铸机信号联动,实时捕捉并记录模具喷涂后的温度数据,通过自动获取的热成像图对模具热平衡进行校正,同时对压铸工艺参数进行连续监控与分析。系统能够准确识别模具表面温度的波动并及时发出预警,避免过热或过冷带来的风险。同时系统可结合历史数据形成工艺优化与质量追溯依据,有效延长模具的使用寿命,减少因模具热失控导致的产品质量问题。

三、方案亮点

1、实时监控与温度采集

Raythink燧石在线热像仪捕捉全视场温度分布,确保精确监控。可实现全天候数据采集,每秒多次更新数据,为决策提供实时支持。

2、智能分析与决策优化

支持ROI测温、温度趋势分析与阈值判定,可自动发现温度异常,并对异常进行分类,提出处理建议,有效提升决策效率与精度。

3、自动化执行与优化

自动调节设备,联动喷涂、冷却与压铸机,确保温控稳定。同时声光报警可与MES对接,及时反馈生产状态,确保生产过程可追溯。

四、方案价值

1、提升良率,保障稳定生产

Raythink燧石压铸模温热成像在线监测系统可实时监测温度变化,精准预测缺陷风险。全域测温消除盲区,减少对人工经验的依赖,显著提升产品良率与生产稳定性。

2、节约能耗,降低综合成本

精准温控可避免喷涂与冷却资源浪费,温度异常预警可降低非计划停机与设备维修频次,节约能耗与维护成本。

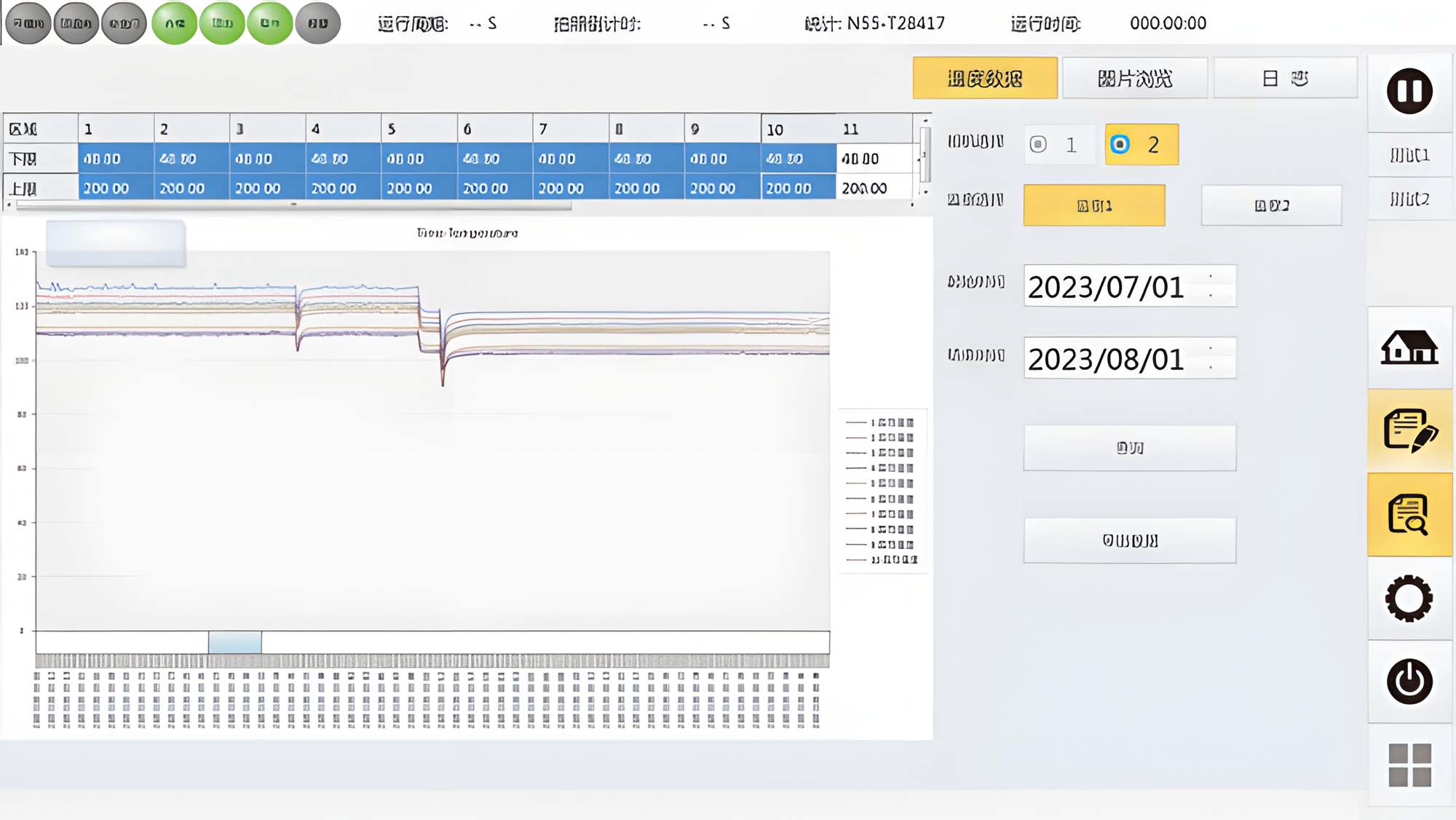

3、全程可溯,强化质量合规

Raythink燧石压铸模温热成像在线监测系统可自动记录全流程温度数据,支持CSV/Excel格式导出,并可对接MES/PLC系统,轻松满足审计与追溯要求。

4、智能联动,推进制造升级

Raythink燧石压铸模温热成像在线监测系统可借助FLEXSEE™软件可实现对温度趋势的自动分析、异常诊断与工艺优化推荐,赋能工程师持续改进生产效率与产品质量。

*上海熙视光电科技有限公司为本方案行业生态合作商